Hora de publicación:17 de diciembre de 2019

Método de producción de cemento

El proceso de producción de cemento es simplemente dos moliendas y una sinterización, es decir, las materias primas se extraen, trituran, muelen y mezclan para producir materias primas. Las materias primas se cuecen a 1450 ~ C de alta temperatura para producir clínker. El clínker se tritura y se muele junto con yeso u otros materiales mixtos para convertirse en cemento. Debido a la diferencia entre la preparación de harina cruda seca y húmeda, los métodos de producción se dividen en tres tipos: proceso húmedo, proceso semiseco o proceso semihúmedo y proceso seco.

幻灯片3

Características de la producción de procesos húmedos

La harina cruda se convierte en lechada con un contenido de agua del 32% al 36%, que se seca y se cuece en clínker en horno rotatorio. Preparación húmeda de lodo, el consumo de energía de molienda es bajo, alrededor del 30%, el lodo es fácil de mezclar, la composición de la harina cruda es estable, propicia para la cocción de clínker de alta calidad. El consumo de calor unitario del clínker en el horno rotatorio es 2093 ~ 2931kt / kg (500-700kcal / kg) más alto que el del horno de proceso seco. La temperatura del clínker descargado del horno es más baja, por lo que no es adecuado quemar clínker con alto contenido de sílice y alúmina.

幻灯片4

Características de la producción semiseca

El proceso semiseco se denomina proceso semiseco cuando el polvo de harina cruda seca se hace agregando 10% ~ 15% de agua al horno. El horno rotatorio con calentador de parrilla también se llama horno de lipol y el horno de eje se produce mediante un proceso semiseco. En países extranjeros, hay un tipo de lechada preparada por método húmedo, que se prensa y deshidrata por método mecánico, y luego se convierte en una sección de lodo con un contenido de agua de aproximadamente el 19%, y luego se calcina en un horno de lipol, lo que se denomina producción de proceso semihúmedo. El contenido de humedad de las materias primas en el proceso semiseco se reduce, y el consumo de calor unitario del clínker también se puede reducir en 837 ~ 1675kj / kg (200 ~ 400kcal / kg) en comparación con el proceso húmedo. Debido a que el calentador de parrilla se usa para reemplazar parte del horno rotatorio para secar la bola de material, el horno rotatorio se puede acortar. Por ejemplo, la unidad de volumen de producción del horno se puede aumentar de 2 a 3 veces. Sin embargo, el proceso semi seco requiere que la harina cruda tenga cierta plasticidad para formar bolas, por lo que su aplicación está limitada hasta cierto punto. Hay muchas fallas mecánicas en la máquina de calentamiento. En China, la temperatura de calcinación es generalmente baja, por lo que no es adecuado quemar clínker de alta calidad.

幻灯片5

Características de la producción en seco

En el proceso seco, el polvo de harina cruda se envía directamente al horno para su calcinación, y el contenido de humedad de la harina cruda que ingresa al horno es generalmente solo del 1% ~ 2%, lo que ahorra mucho calor necesario para secar la harina cruda. En el pasado, el horno rotatorio hueco se usaba en la producción de procesos secos, y la eficiencia de transferencia de calor en el horno era baja, especialmente en la zona de descomposición con alto consumo de calor, por lo que la eficiencia térmica del horno hueco de proceso seco no mejoró mucho. La harina cruda en polvo preparada por el método seco no es fácil de mezclar de manera uniforme, lo que afecta la calidad del clínker. Por lo tanto, la producción de procesos húmedos fue dominante en las décadas de 1940 y 1950. En la década de 1950, apareció la tecnología de agitación de aire y la tecnología de precalentamiento de suspensión de harina cruda en polvo. A principios de la década de 1970, nacieron la tecnología de predescomposición, la prehomogeneización de materias primas y la tecnología de control de calidad de la harina cruda. Ahora la producción de procesos secos puede preparar completamente harina cruda con calidad uniforme. El nuevo horno precalcinador ha trasladado el precalentamiento del polvo de harina cruda y la descomposición del carbonato al estado de suspensión externa del horno, que tiene una alta eficiencia térmica, reduce la carga del horno rotatorio y no solo reduce el consumo de calor, sino que también aumenta la eficiencia térmica del horno rotatorio del 30% al 60% del horno húmedo. y amplía la capacidad de producción del horno.

幻灯片6

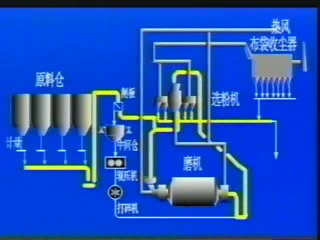

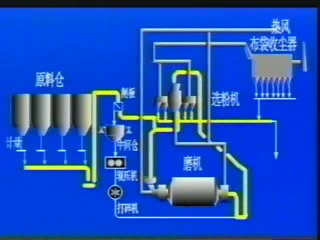

Flujo de proceso principal de la planta de cemento

El proceso de producción de cemento se divide principalmente en tres etapas: preparación de la materia prima, quema de clínker y molienda de cemento.

Tomando como ejemplo la producción de procesos secos, incluye los siguientes procesos principales:

trituración y prehomogeneización de harina cruda - preparación homogeneización de harina cruda - precalentamiento descomposición cemento clínker - cocción molienda de cemento - embalaje de cemento

幻灯片7

1. Trituración y prehomogeneización

(1) En el proceso de producción de cemento triturado, la mayoría de las materias primas deben triturarse, como piedra caliza, arcilla, mineral de hierro y carbón.

(2) La tecnología de prehomogeneización de materias primas consiste en utilizar tecnología de apilamiento científica para realizar la homogeneización preliminar de las materias primas en el proceso de almacenamiento y toma de materias primas, de modo que el patio de materias primas tenga la función de almacenamiento y homogeneización al mismo tiempo.

幻灯片8

2. Preparación de comidas crudas

En el proceso de producción de cemento, se deben moler al menos 3 toneladas de materiales (incluidas diversas materias primas, combustible, clínker, mezcla y yeso) por cada tonelada de producción de cemento Portland. Según las estadísticas, la energía consumida por la molienda de la línea de producción de cemento de proceso seco representa más del 60% de la energía total, en la que la molienda de materia prima representa más del 30%, el molino de carbón representa alrededor del 3% y la molienda de cemento representa alrededor del 40%. Por lo tanto, la selección razonable del equipo de molienda y el flujo del proceso, la optimización de los parámetros del proceso, la operación correcta y el control del sistema de operación son de gran importancia para garantizar la calidad del producto y reducir el consumo de energía.

幻灯片9

3. Homogeneización de harina cruda

En el proceso de producción de nuevo cemento de proceso seco, estabilizar la composición de la materia prima en el pozo es la premisa de estabilizar el sistema térmico de quema de clínker, y el sistema de homogeneización de la harina cruda juega el último papel clave en la estabilización de la composición de la materia prima que ingresa al pozo.

幻灯片10

4. Descomposición de precalentamiento

El precalentamiento y la descomposición parcial de la harina cruda se completan con el precalentador en lugar de parte de la función del horno rotatorio, para acortar la longitud del horno de retorno, al mismo tiempo, el proceso de intercambio de calor del gas en el horno se lleva a cabo en el estado de suspensión interna del precalentador, de modo que la harina cruda se puede mezclar completamente con el gas caliente descargado del horno, aumentando así el área de contacto del gas y el material, la velocidad de transferencia de calor rápida y la alta eficiencia de intercambio de calor Para mejorar la eficiencia de producción del sistema de horno y reducir el consumo de calor del clínker.

(1) Dispersión de material (2) separación de sólidos gaseosos (3) predescomposición

幻灯片11

5. Sinterización de clínker de cemento

Después de que la harina cruda se precalienta y se descompone previamente en el precalentador ciclónico, el siguiente proceso es ingresar al horno rotatorio para quemar clínker.

En el horno rotatorio, el carbonato se descompone rápidamente y se producen una serie de reacciones en estado sólido, lo que da lugar a la formación de otros minerales en el clínker de cemento. Con el aumento de la temperatura del material, algunos minerales se convertirán en fase líquida y se disolverán en fase líquida para producir una gran cantidad de clínker. Después de disparar el clinker, la temperatura comienza a disminuir. Finalmente, el enfriador de clínker de cemento enfría el clínker de alta temperatura descargado del horno rotatorio a la temperatura que puede soportar el transporte, el almacenamiento y la molienda de cemento aguas abajo. Al mismo tiempo, se recupera el calor sensible del clínker de alta temperatura para mejorar la eficiencia térmica y la calidad del clínker del sistema.

幻灯片12

6. Molienda de cemento

La molienda de cemento es el proceso final de fabricación de la línea de producción de cemento y también el proceso que consume más energía. Su función principal es moler el clínker de cemento (y el agente gelificante, el material regulador del rendimiento, etc.) al tamaño de partícula apropiado (expresado por finura, área de superficie específica, etc.), formar una cierta gradación de partículas, aumentar su área de hidratación, acelerar la velocidad de hidratación y cumplir con los requisitos de fraguado y endurecimiento de la pasta de cemento.

幻灯片13

7. Embalaje de cemento

Hay dos formas de entrega de cemento, en bolsas y a granel.

幻灯片14

Equipos de producción de cemento

1. Sistema de horno de cemento

El horno de cemento es el equipo principal de la planta de cemento. Todo el proceso de combustión del clínker a partir de la materia prima se completa en el horno. El horno rotatorio más simple es el horno hueco seco. El polvo de materia prima se agrega desde la cola del horno y el carbón pulverizado se inyecta desde la cabeza del horno con aire primario y se quema en el horno. La temperatura de la llama aquí alcanza los 1800-2000 °C. La materia prima fluye continuamente hacia la cabeza del horno y la humedad aumenta gradualmente. Después del secado, la deshidratación, el precalentamiento y la descomposición, la fase líquida aparece cuando alcanza aproximadamente 1300 ° C, luego se eleva a 1450 ° C bajo la llama y luego se enfría a 1300 ~ 1100 °C para salir del horno rotatorio y caer en el enfriador de un solo barril. Cuando se enfría a unos 100-150 °C, se descarga en el transportador de clínker y se transporta a la trituradora de clínker, y luego se almacena en el almacenamiento después de la trituración.

幻灯片15

2. Sistema de horno rotatorio

El horno rotatorio es un cilindro hecho de chapa de acero y revestido con ladrillos refractarios. Está soportado por la correa de la rueda en la carcasa de carga y la rueda de soporte debajo. Es accionado por el gran anillo de engranaje instalado en el cuerpo del horno. El horno rotatorio generalmente se coloca en una pendiente del 3,5%, la velocidad generalmente está dentro de 1 rpm y el nuevo horno de proceso seco puede alcanzar más de 3 rpm. El enfriador de un solo tambor es similar al horno en que está equipado con una placa de elevación para acelerar el enfriamiento del clínker. La temperatura del cilindro en la zona de alta temperatura de la cabeza del horno es demasiado alta. Antes se enfriaba con agua, pero ahora se enfría con aire. El horno hueco de proceso seco mencionado anteriormente es el tipo de horno básico. Otros tipos de hornos cambian principalmente la estructura y el tipo de piezas de secado, precalentamiento y descomposición en la parte trasera, y cambian el enfriador de clínker.

幻灯片16

3. Estación de molienda de cemento

Si el proceso del equipo de producción de cemento se considera un sistema de proceso completo, el producto final es cemento y el clínker es un producto semiacabado. Por lo tanto, el sistema se puede separar. El proceso desde la excavación de la materia prima hasta la producción de clínker es una etapa, y la segunda etapa es el cemento hecho de clínker y el envío y entrega. En general, estas dos secciones deben juntarse, para ocupar menos tierra, facilitar la gestión, usar menos mano de obra y poder ser completamente centralizadas. Sin embargo, en algunos casos especiales, la separación es más ventajosa.

幻灯片17

4. Sistema de molienda

El molino de bolas es el primer equipo de molienda utilizado en la industria de producción de cemento y sigue desempeñando un papel de liderazgo. Aunque su eficiencia es muy baja, por ejemplo, el consumo de energía de una sola partícula es solo del 6% al 9%, el mantenimiento del molino de bolas es simple y confiable, especialmente para la molienda de clínker de cemento. La forma y la gradación de las partículas del producto son apropiadas y el rendimiento del cemento es bueno. Es difícil encontrar equipos que puedan reemplazarlo por completo.

幻灯片18

一: Preparación de comidas crudas

l 1. Alimentador de placas de piedra caliza

l Se encuentra en taller de trituración de piedra caliza

l Aplicación para la alimentación de piedra caliza

l 2. Trituradora de piedra caliza

l Se utiliza para triturar piedra caliza

l Se encuentra en el taller de trituración de piedra caliza de la planta

l Tipo de trituración Tipo martillo de una sola etapa (pcf20.18)

l 3. Acumulador de mezcla de piedra caliza

幻灯片19

二: Molienda de materia prima

Molino de bolas

幻灯片20

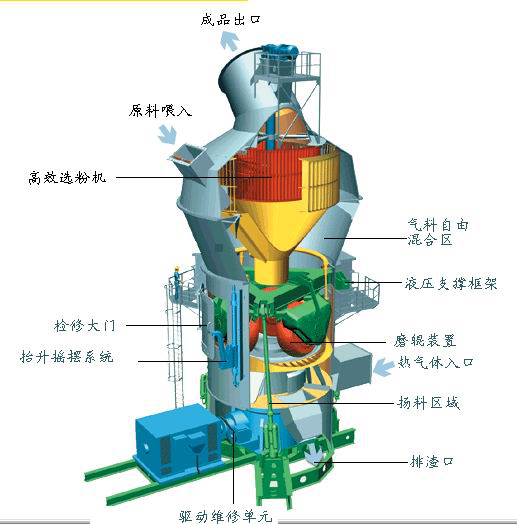

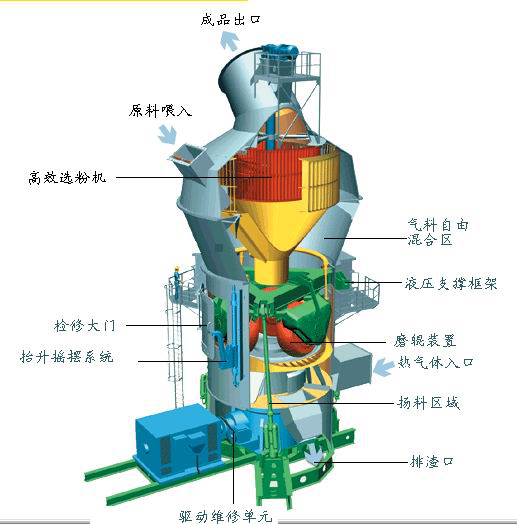

Molino vertical

幻灯片21

4. Molino de rodillos

5. Colector de polvo de bolsa en la cola del horno

Especificación y modelo tipo exterior

Se utiliza para recolectar polvo de materia prima de los gases residuales de la cola del horno y el molino de materia prima

Se encuentra detrás de la torre humidificadora y el molino de materias primas

6. Extractor de aire del colector de polvo de la bolsa en la cola del horno

Aplicación para el tratamiento de gases residuales de la cola del horno y el sistema de molino de materia prima El diseño se encuentra después de la recolección de polvo de la bolsa en la cola del horno

Temperatura normal del aire de trabajo: 80 ~ 150 °C, temperatura límite: 200 °C

7. Ventilador de alta temperatura en la cola del horno

Se utiliza para extraer los gases de escape del precalentador

El diseño está ubicado detrás del precalentador y la torre de humidificación. Temperatura normal de la temperatura del aire de trabajo: 320 ~ 350 °C;

Temperatura límite: 450 °C;

Las aspas del ventilador deben estar hechas de materiales resistentes al desgaste de alta calidad para garantizar una larga vida útil de las aspas del rotor.

8. Ventilador de circulación del molino de materia prima

Se utiliza para la ventilación del sistema de molino de materias primas

La posición de disposición está detrás del ciclón combinado del molino de materia prima

Temperatura normal del aire de trabajo: 90 ~ 100 °C temperatura límite (corto tiempo): 250 °C

Las aspas del ventilador deben estar hechas de materiales resistentes al desgaste de alta calidad para garantizar una larga vida útil de las aspas del rotor.

幻灯片22

三: Disparo de clínker

Calcinadores

幻灯片23

Precalentador

El precalentamiento y la descomposición parcial de la harina cruda se completan con el precalentador en lugar de parte de la función del horno rotatorio, para acortar la longitud del horno de retorno, al mismo tiempo, el proceso de intercambio de calor del gas en el horno se lleva a cabo en el estado de suspensión interna del precalentador, de modo que la harina cruda se puede mezclar completamente con el gas caliente descargado del horno, aumentando así el área de contacto del gas y el material, la velocidad de transferencia de calor rápida y la alta eficiencia de intercambio de calor Para mejorar la eficiencia de producción del sistema de horno y reducir el consumo de calor del clínker.

幻灯片24

幻灯片25

9. Elevador de cangilones de almacenamiento

Uso: almacenamiento de materia prima (tipo exterior con plataforma de mantenimiento de cabezales)

10. Elevador de cangilones de alimentación del horno

Destinar materia prima al precalentador (tipo exterior con plataforma de mantenimiento del cabezal)

11. Horno rotatorio

12. Enfriador de rejilla

13. Ventilador de enfriamiento del enfriador de rejilla

Propósito y ubicación: se utiliza para suministrar aire para los gases de escape del enfriador de parrilla, que está dispuesto alrededor del enfriador de rejilla

14. Colector de polvo eléctrico en la cabeza del horno

Se utiliza para el tratamiento de aire residual del enfriador de parrilla en la cabeza del horno

El diseño está ubicado detrás del enfriador y frente al colector de polvo eléctrico y el extractor de aire en la cabeza del horno

15. Colector de polvo eléctrico y extractor de aire en la cabeza del horno

Se utiliza para drenar los gases residuales de la máquina de enfriamiento después de la purificación mediante un colector de polvo eléctrico

El diseño está ubicado detrás del enfriador del cabezal del horno y el colector de polvo eléctrico

Temperatura normal del aire de trabajo: 200 ~ 250 °C, máxima (corto tiempo): 400 °C

Las aspas del ventilador deben estar hechas de materiales resistentes al desgaste de alta calidad para garantizar una larga vida útil de las aspas del rotor.

16. Transportador de cangilones de cadena de clínker

幻灯片26

四: Molienda de cemento

17Estación de molienda de cemento

18Separador

El proceso de producción de cemento es simplemente dos moliendas y una sinterización, es decir, las materias primas se extraen, trituran, muelen y mezclan para producir materias primas. Las materias primas se cuecen a 1450 ~ C de alta temperatura para producir clínker. El clínker se tritura y se muele junto con yeso u otros materiales mixtos para convertirse en cemento. Debido a la diferencia entre la preparación de harina cruda seca y húmeda, los métodos de producción se dividen en tres tipos: proceso húmedo, proceso semiseco o proceso semihúmedo y proceso seco.

幻灯片3

Características de la producción de procesos húmedos

La harina cruda se convierte en lechada con un contenido de agua del 32% al 36%, que se seca y se cuece en clínker en horno rotatorio. Preparación húmeda de lodo, el consumo de energía de molienda es bajo, alrededor del 30%, el lodo es fácil de mezclar, la composición de la harina cruda es estable, propicia para la cocción de clínker de alta calidad. El consumo de calor unitario del clínker en el horno rotatorio es 2093 ~ 2931kt / kg (500-700kcal / kg) más alto que el del horno de proceso seco. La temperatura del clínker descargado del horno es más baja, por lo que no es adecuado quemar clínker con alto contenido de sílice y alúmina.

幻灯片4

Características de la producción semiseca

El proceso semiseco se denomina proceso semiseco cuando el polvo de harina cruda seca se hace agregando 10% ~ 15% de agua al horno. El horno rotatorio con calentador de parrilla también se llama horno de lipol y el horno de eje se produce mediante un proceso semiseco. En países extranjeros, hay un tipo de lechada preparada por método húmedo, que se prensa y deshidrata por método mecánico, y luego se convierte en una sección de lodo con un contenido de agua de aproximadamente el 19%, y luego se calcina en un horno de lipol, lo que se denomina producción de proceso semihúmedo. El contenido de humedad de las materias primas en el proceso semiseco se reduce, y el consumo de calor unitario del clínker también se puede reducir en 837 ~ 1675kj / kg (200 ~ 400kcal / kg) en comparación con el proceso húmedo. Debido a que el calentador de parrilla se usa para reemplazar parte del horno rotatorio para secar la bola de material, el horno rotatorio se puede acortar. Por ejemplo, la unidad de volumen de producción del horno se puede aumentar de 2 a 3 veces. Sin embargo, el proceso semi seco requiere que la harina cruda tenga cierta plasticidad para formar bolas, por lo que su aplicación está limitada hasta cierto punto. Hay muchas fallas mecánicas en la máquina de calentamiento. En China, la temperatura de calcinación es generalmente baja, por lo que no es adecuado quemar clínker de alta calidad.

幻灯片5

Características de la producción en seco

En el proceso seco, el polvo de harina cruda se envía directamente al horno para su calcinación, y el contenido de humedad de la harina cruda que ingresa al horno es generalmente solo del 1% ~ 2%, lo que ahorra mucho calor necesario para secar la harina cruda. En el pasado, el horno rotatorio hueco se usaba en la producción de procesos secos, y la eficiencia de transferencia de calor en el horno era baja, especialmente en la zona de descomposición con alto consumo de calor, por lo que la eficiencia térmica del horno hueco de proceso seco no mejoró mucho. La harina cruda en polvo preparada por el método seco no es fácil de mezclar de manera uniforme, lo que afecta la calidad del clínker. Por lo tanto, la producción de procesos húmedos fue dominante en las décadas de 1940 y 1950. En la década de 1950, apareció la tecnología de agitación de aire y la tecnología de precalentamiento de suspensión de harina cruda en polvo. A principios de la década de 1970, nacieron la tecnología de predescomposición, la prehomogeneización de materias primas y la tecnología de control de calidad de la harina cruda. Ahora la producción de procesos secos puede preparar completamente harina cruda con calidad uniforme. El nuevo horno precalcinador ha trasladado el precalentamiento del polvo de harina cruda y la descomposición del carbonato al estado de suspensión externa del horno, que tiene una alta eficiencia térmica, reduce la carga del horno rotatorio y no solo reduce el consumo de calor, sino que también aumenta la eficiencia térmica del horno rotatorio del 30% al 60% del horno húmedo. y amplía la capacidad de producción del horno.

幻灯片6

Flujo de proceso principal de la planta de cemento

El proceso de producción de cemento se divide principalmente en tres etapas: preparación de la materia prima, quema de clínker y molienda de cemento.

Tomando como ejemplo la producción de procesos secos, incluye los siguientes procesos principales:

trituración y prehomogeneización de harina cruda - preparación homogeneización de harina cruda - precalentamiento descomposición cemento clínker - cocción molienda de cemento - embalaje de cemento

幻灯片7

1. Trituración y prehomogeneización

(1) En el proceso de producción de cemento triturado, la mayoría de las materias primas deben triturarse, como piedra caliza, arcilla, mineral de hierro y carbón.

(2) La tecnología de prehomogeneización de materias primas consiste en utilizar tecnología de apilamiento científica para realizar la homogeneización preliminar de las materias primas en el proceso de almacenamiento y toma de materias primas, de modo que el patio de materias primas tenga la función de almacenamiento y homogeneización al mismo tiempo.

幻灯片8

2. Preparación de comidas crudas

En el proceso de producción de cemento, se deben moler al menos 3 toneladas de materiales (incluidas diversas materias primas, combustible, clínker, mezcla y yeso) por cada tonelada de producción de cemento Portland. Según las estadísticas, la energía consumida por la molienda de la línea de producción de cemento de proceso seco representa más del 60% de la energía total, en la que la molienda de materia prima representa más del 30%, el molino de carbón representa alrededor del 3% y la molienda de cemento representa alrededor del 40%. Por lo tanto, la selección razonable del equipo de molienda y el flujo del proceso, la optimización de los parámetros del proceso, la operación correcta y el control del sistema de operación son de gran importancia para garantizar la calidad del producto y reducir el consumo de energía.

幻灯片9

3. Homogeneización de harina cruda

En el proceso de producción de nuevo cemento de proceso seco, estabilizar la composición de la materia prima en el pozo es la premisa de estabilizar el sistema térmico de quema de clínker, y el sistema de homogeneización de la harina cruda juega el último papel clave en la estabilización de la composición de la materia prima que ingresa al pozo.

幻灯片10

4. Descomposición de precalentamiento

El precalentamiento y la descomposición parcial de la harina cruda se completan con el precalentador en lugar de parte de la función del horno rotatorio, para acortar la longitud del horno de retorno, al mismo tiempo, el proceso de intercambio de calor del gas en el horno se lleva a cabo en el estado de suspensión interna del precalentador, de modo que la harina cruda se puede mezclar completamente con el gas caliente descargado del horno, aumentando así el área de contacto del gas y el material, la velocidad de transferencia de calor rápida y la alta eficiencia de intercambio de calor Para mejorar la eficiencia de producción del sistema de horno y reducir el consumo de calor del clínker.

(1) Dispersión de material (2) separación de sólidos gaseosos (3) predescomposición

幻灯片11

5. Sinterización de clínker de cemento

Después de que la harina cruda se precalienta y se descompone previamente en el precalentador ciclónico, el siguiente proceso es ingresar al horno rotatorio para quemar clínker.

En el horno rotatorio, el carbonato se descompone rápidamente y se producen una serie de reacciones en estado sólido, lo que da lugar a la formación de otros minerales en el clínker de cemento. Con el aumento de la temperatura del material, algunos minerales se convertirán en fase líquida y se disolverán en fase líquida para producir una gran cantidad de clínker. Después de disparar el clinker, la temperatura comienza a disminuir. Finalmente, el enfriador de clínker de cemento enfría el clínker de alta temperatura descargado del horno rotatorio a la temperatura que puede soportar el transporte, el almacenamiento y la molienda de cemento aguas abajo. Al mismo tiempo, se recupera el calor sensible del clínker de alta temperatura para mejorar la eficiencia térmica y la calidad del clínker del sistema.

幻灯片12

6. Molienda de cemento

La molienda de cemento es el proceso final de fabricación de la línea de producción de cemento y también el proceso que consume más energía. Su función principal es moler el clínker de cemento (y el agente gelificante, el material regulador del rendimiento, etc.) al tamaño de partícula apropiado (expresado por finura, área de superficie específica, etc.), formar una cierta gradación de partículas, aumentar su área de hidratación, acelerar la velocidad de hidratación y cumplir con los requisitos de fraguado y endurecimiento de la pasta de cemento.

幻灯片13

7. Embalaje de cemento

Hay dos formas de entrega de cemento, en bolsas y a granel.

幻灯片14

Equipos de producción de cemento

1. Sistema de horno de cemento

El horno de cemento es el equipo principal de la planta de cemento. Todo el proceso de combustión del clínker a partir de la materia prima se completa en el horno. El horno rotatorio más simple es el horno hueco seco. El polvo de materia prima se agrega desde la cola del horno y el carbón pulverizado se inyecta desde la cabeza del horno con aire primario y se quema en el horno. La temperatura de la llama aquí alcanza los 1800-2000 °C. La materia prima fluye continuamente hacia la cabeza del horno y la humedad aumenta gradualmente. Después del secado, la deshidratación, el precalentamiento y la descomposición, la fase líquida aparece cuando alcanza aproximadamente 1300 ° C, luego se eleva a 1450 ° C bajo la llama y luego se enfría a 1300 ~ 1100 °C para salir del horno rotatorio y caer en el enfriador de un solo barril. Cuando se enfría a unos 100-150 °C, se descarga en el transportador de clínker y se transporta a la trituradora de clínker, y luego se almacena en el almacenamiento después de la trituración.

幻灯片15

2. Sistema de horno rotatorio

El horno rotatorio es un cilindro hecho de chapa de acero y revestido con ladrillos refractarios. Está soportado por la correa de la rueda en la carcasa de carga y la rueda de soporte debajo. Es accionado por el gran anillo de engranaje instalado en el cuerpo del horno. El horno rotatorio generalmente se coloca en una pendiente del 3,5%, la velocidad generalmente está dentro de 1 rpm y el nuevo horno de proceso seco puede alcanzar más de 3 rpm. El enfriador de un solo tambor es similar al horno en que está equipado con una placa de elevación para acelerar el enfriamiento del clínker. La temperatura del cilindro en la zona de alta temperatura de la cabeza del horno es demasiado alta. Antes se enfriaba con agua, pero ahora se enfría con aire. El horno hueco de proceso seco mencionado anteriormente es el tipo de horno básico. Otros tipos de hornos cambian principalmente la estructura y el tipo de piezas de secado, precalentamiento y descomposición en la parte trasera, y cambian el enfriador de clínker.

幻灯片16

3. Estación de molienda de cemento

Si el proceso del equipo de producción de cemento se considera un sistema de proceso completo, el producto final es cemento y el clínker es un producto semiacabado. Por lo tanto, el sistema se puede separar. El proceso desde la excavación de la materia prima hasta la producción de clínker es una etapa, y la segunda etapa es el cemento hecho de clínker y el envío y entrega. En general, estas dos secciones deben juntarse, para ocupar menos tierra, facilitar la gestión, usar menos mano de obra y poder ser completamente centralizadas. Sin embargo, en algunos casos especiales, la separación es más ventajosa.

幻灯片17

4. Sistema de molienda

El molino de bolas es el primer equipo de molienda utilizado en la industria de producción de cemento y sigue desempeñando un papel de liderazgo. Aunque su eficiencia es muy baja, por ejemplo, el consumo de energía de una sola partícula es solo del 6% al 9%, el mantenimiento del molino de bolas es simple y confiable, especialmente para la molienda de clínker de cemento. La forma y la gradación de las partículas del producto son apropiadas y el rendimiento del cemento es bueno. Es difícil encontrar equipos que puedan reemplazarlo por completo.

幻灯片18

一: Preparación de comidas crudas

l 1. Alimentador de placas de piedra caliza

l Se encuentra en taller de trituración de piedra caliza

l Aplicación para la alimentación de piedra caliza

l 2. Trituradora de piedra caliza

l Se utiliza para triturar piedra caliza

l Se encuentra en el taller de trituración de piedra caliza de la planta

l Tipo de trituración Tipo martillo de una sola etapa (pcf20.18)

l 3. Acumulador de mezcla de piedra caliza

幻灯片19

二: Molienda de materia prima

Molino de bolas

幻灯片20

Molino vertical

幻灯片21

4. Molino de rodillos

5. Colector de polvo de bolsa en la cola del horno

Especificación y modelo tipo exterior

Se utiliza para recolectar polvo de materia prima de los gases residuales de la cola del horno y el molino de materia prima

Se encuentra detrás de la torre humidificadora y el molino de materias primas

6. Extractor de aire del colector de polvo de la bolsa en la cola del horno

Aplicación para el tratamiento de gases residuales de la cola del horno y el sistema de molino de materia prima El diseño se encuentra después de la recolección de polvo de la bolsa en la cola del horno

Temperatura normal del aire de trabajo: 80 ~ 150 °C, temperatura límite: 200 °C

7. Ventilador de alta temperatura en la cola del horno

Se utiliza para extraer los gases de escape del precalentador

El diseño está ubicado detrás del precalentador y la torre de humidificación. Temperatura normal de la temperatura del aire de trabajo: 320 ~ 350 °C;

Temperatura límite: 450 °C;

Las aspas del ventilador deben estar hechas de materiales resistentes al desgaste de alta calidad para garantizar una larga vida útil de las aspas del rotor.

8. Ventilador de circulación del molino de materia prima

Se utiliza para la ventilación del sistema de molino de materias primas

La posición de disposición está detrás del ciclón combinado del molino de materia prima

Temperatura normal del aire de trabajo: 90 ~ 100 °C temperatura límite (corto tiempo): 250 °C

Las aspas del ventilador deben estar hechas de materiales resistentes al desgaste de alta calidad para garantizar una larga vida útil de las aspas del rotor.

幻灯片22

三: Disparo de clínker

Calcinadores

幻灯片23

Precalentador

El precalentamiento y la descomposición parcial de la harina cruda se completan con el precalentador en lugar de parte de la función del horno rotatorio, para acortar la longitud del horno de retorno, al mismo tiempo, el proceso de intercambio de calor del gas en el horno se lleva a cabo en el estado de suspensión interna del precalentador, de modo que la harina cruda se puede mezclar completamente con el gas caliente descargado del horno, aumentando así el área de contacto del gas y el material, la velocidad de transferencia de calor rápida y la alta eficiencia de intercambio de calor Para mejorar la eficiencia de producción del sistema de horno y reducir el consumo de calor del clínker.

幻灯片24

幻灯片25

9. Elevador de cangilones de almacenamiento

Uso: almacenamiento de materia prima (tipo exterior con plataforma de mantenimiento de cabezales)

10. Elevador de cangilones de alimentación del horno

Destinar materia prima al precalentador (tipo exterior con plataforma de mantenimiento del cabezal)

11. Horno rotatorio

12. Enfriador de rejilla

13. Ventilador de enfriamiento del enfriador de rejilla

Propósito y ubicación: se utiliza para suministrar aire para los gases de escape del enfriador de parrilla, que está dispuesto alrededor del enfriador de rejilla

14. Colector de polvo eléctrico en la cabeza del horno

Se utiliza para el tratamiento de aire residual del enfriador de parrilla en la cabeza del horno

El diseño está ubicado detrás del enfriador y frente al colector de polvo eléctrico y el extractor de aire en la cabeza del horno

15. Colector de polvo eléctrico y extractor de aire en la cabeza del horno

Se utiliza para drenar los gases residuales de la máquina de enfriamiento después de la purificación mediante un colector de polvo eléctrico

El diseño está ubicado detrás del enfriador del cabezal del horno y el colector de polvo eléctrico

Temperatura normal del aire de trabajo: 200 ~ 250 °C, máxima (corto tiempo): 400 °C

Las aspas del ventilador deben estar hechas de materiales resistentes al desgaste de alta calidad para garantizar una larga vida útil de las aspas del rotor.

16. Transportador de cangilones de cadena de clínker

幻灯片26

四: Molienda de cemento

17Estación de molienda de cemento

18Separador